Dengan peningkatan prestasi enjin aero, bahan ringan dan kecekapan tinggi untuk bilah turbin telah menjadi trend yang sedang berkembang. Komposit matriks titanium bertetulang gentian silikon karbida panjang telah menarik perhatian ramai kerana kesan pengurangan berat badan yang baik dan keupayaan untuk menahan beban anulus. Bahan bilah turbin ini mempunyai kekuatan tinggi, rintangan suhu tinggi dan sifat keletihan dan rayapan yang sangat baik. Proses pembuatan melibatkan penempaan aloi titanium ke dalam bentuk bilah, menempah slot dalam gelang bilah untuk mengisi bahan komposit, yang kemudiannya diikat rapat oleh teknologi menekan isostatik panas.

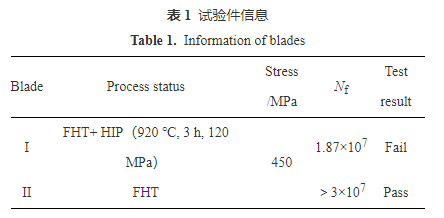

Dalam kajian ini, hayat keletihan getaran bilah I menggunakan proses FHT+HIP dan bilah II hanya menggunakan proses FHT telah diuji, dan bilangan sasaran kitaran ialah 3×10^7. Bilah I menamatkan ujian pada 1.8×10^7 kali kerana retak hujung, manakala bilah II lulus ujian. Melalui pemeriksaan makroskopik, analisis patah, ujian bahan, ujian mekanikal dan simulasi unsur terhingga, ciri retak dan punca bilah I dianalisis untuk menentukan mod kegagalannya.

1. Proses dan keputusan ujian

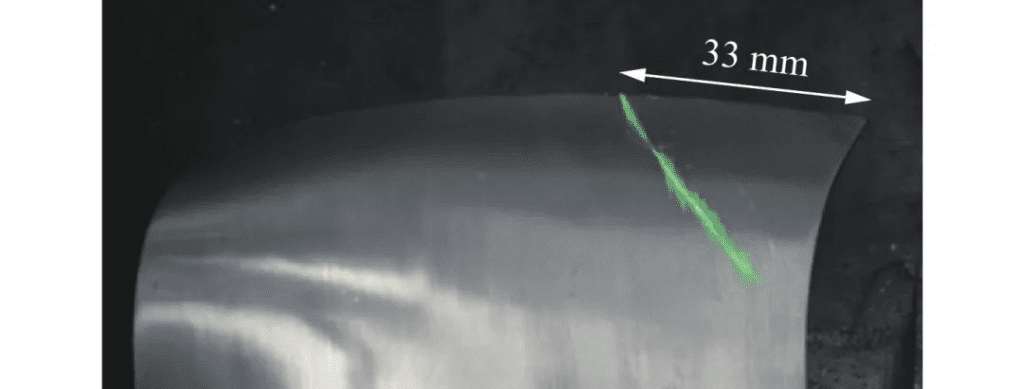

1.1 Pemeriksaan Makroskopik

Keputusan pengesanan pendarfluor retakan bilah I ditunjukkan dalam Rajah 1. Terdapat keretakan berhampiran hujung hujung bilah, dan pendarfluor menunjukkan bahawa retakan telah menembusi arah ketebalan bilah, dan retakan berada kira-kira 33 mm dari tepi masuk bilah.

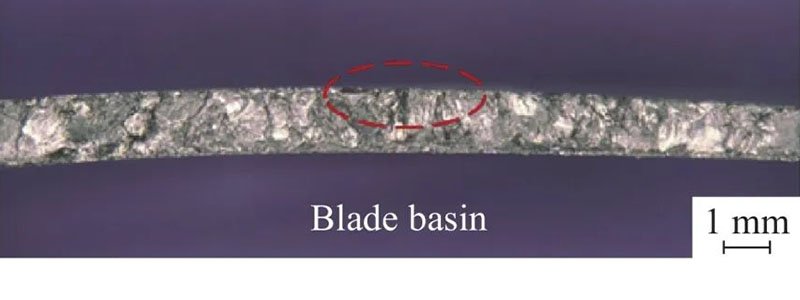

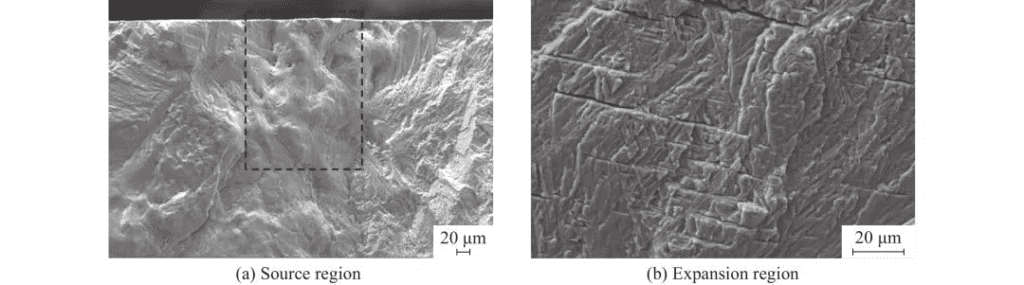

1.2 Analisis patah tulang

Retakan bilah dibuka, dan morfologi makro patah itu ditunjukkan dalam Rajah 2. Patah itu berwarna putih kelabu, dan warnanya jelas berbeza daripada kawasan yang dibuka secara buatan. Turun naik keseluruhan patah adalah kecil, dan ciri-ciri tepi memancar dan arka keletihan adalah jelas, menunjukkan bahawa patah itu adalah retak keletihan. Fokus pada nombor awam: dua kuasa mesin dahulu, akses percuma kepada dua data mesin besar-besaran, fokus pada dua pengetahuan mesin dan teknologi utama!

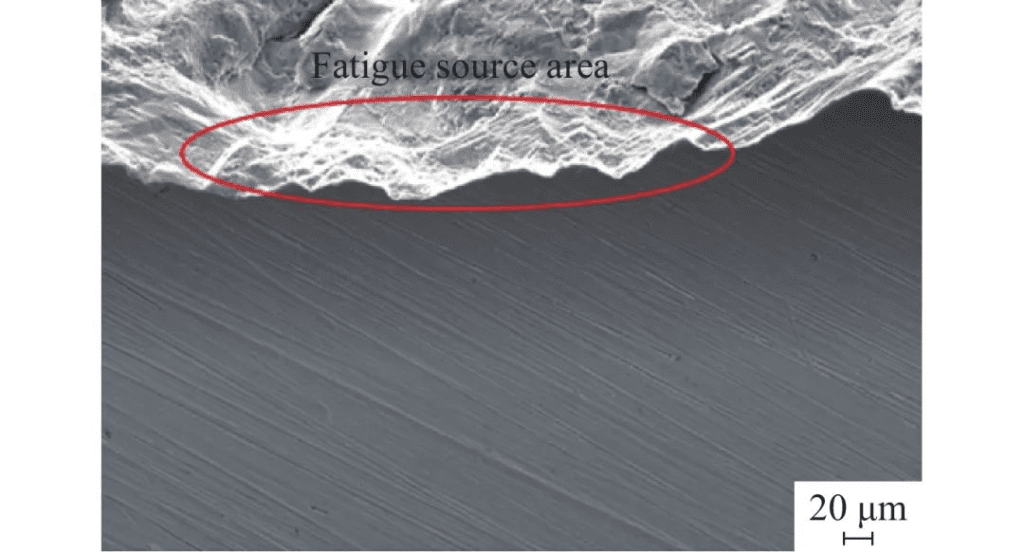

Mikroskopi elektron pengimbasan pelepasan medan (SEM) telah digunakan untuk memerhatikan patah retakan secara mikroskopik bilah, dan didapati bahawa tepi yang memancar dan lengkok keletihan menumpu pada permukaan dorsal bilah, menunjukkan bahawa keletihan bermula dari situ dan menunjukkan ciri sumber tunggal. Lokasi kawasan sumber ditunjukkan dalam kawasan garis merah dalam Rajah 2. Pemerhatian yang diperkuatkan lagi menunjukkan bahawa haus di kawasan punca lesu adalah berat dan tiada kecacatan metalurgi yang jelas diperhatikan (kawasan garis hitam dalam Rajah 3a). Keputusan analisis spektrum tenaga menunjukkan bahawa kandungan O di rantau ini jelas lebih tinggi daripada dalam matriks, dan unsur-unsur lain tidak mempunyai kelainan yang jelas. Jalur keletihan yang jelas dan rekahan sekunder boleh dilihat di kawasan lanjutan, seterusnya mengesahkan sifat patah sebagai keletihan (Rajah 3b). Tanda pemesinan bilah (Rajah 4) kelihatan pada permukaan sisi kawasan sumber, yang mempunyai Sudut tertentu dengan retakan, menunjukkan bahawa promosi permulaan retak adalah tidak penting. Kedudukan makro kawasan sumber keletihan pada bahagian belakang bilah ditunjukkan dalam Rajah 5. Kawasan sumber adalah kira-kira 15 mm dari muka hujung hujung bilah dan 20 mm dari tepi masuk, dan memanjang ke kedua-dua belah hujung bilah dan tepi masuk.

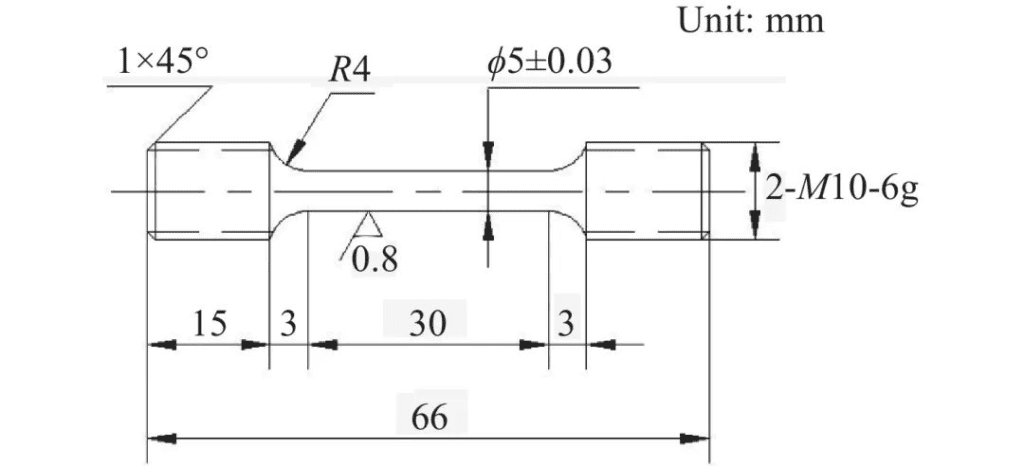

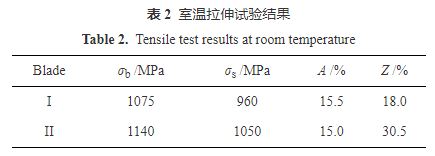

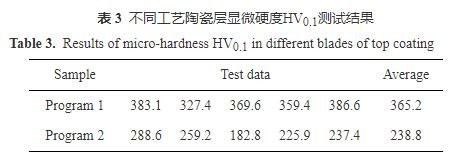

Ujian prestasi mekanikal telah dilakukan pada bilah I dan II, dengan 4 sampel diambil dari setiap bilah. Ujian tegangan pada suhu bilik telah dijalankan mengikut piawaian HB 5143-1996, kelajuan pemuatan ialah 1mm /min, dan dua sampel telah diuji di setiap keadaan. Keputusan ditunjukkan dalam Jadual 2. Ujian kelesuan kitaran tinggi pada suhu bilik telah dijalankan mengikut piawaian HB 5287-1996, dan dua sampel telah diuji untuk setiap keadaan. Keputusan ditunjukkan dalam Jadual 3.

Kekuatan hasil dan kekuatan tegangan bilah I adalah lebih rendah sedikit daripada bilah II, pemanjangan adalah serupa tetapi pengecutan bahagian jelas berbeza, dan bilah I tidak mempunyai leher yang jelas. Ujian kelesuan pada suhu bilik menunjukkan bahawa prestasi kelesuan bilah I adalah jauh lebih rendah daripada bilah II. Bilah yang dirawat dengan FHT boleh memenuhi keperluan ujian sebanyak 3×10^7 kali, manakala bilah yang dirawat dengan FHT+HIP tidak dapat memenuhi keperluan ujian, yang konsisten dengan keputusan ujian hayat keletihan getaran.

1.5 Analisis tekanan

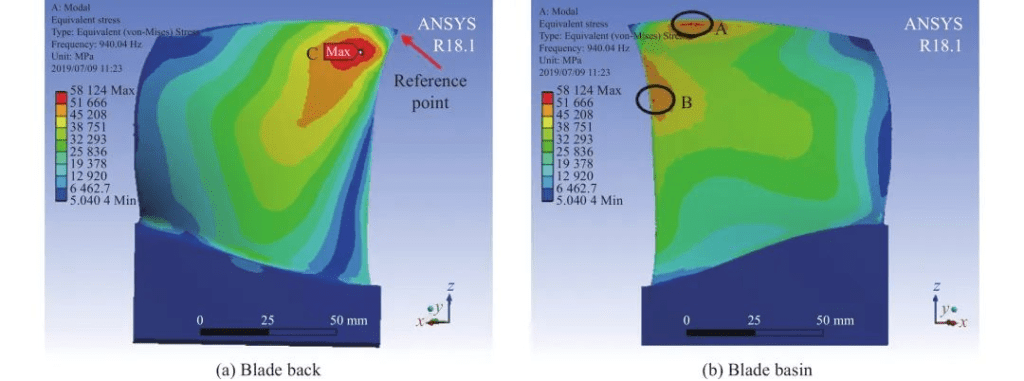

Keletihan patah retakan bilah I berasal dari permukaan belakang bilah dan mempunyai jarak tertentu dari muka hujung hujung dan sisi bilah. Untuk menganalisis hubungan antara asal keletihan dan taburan tegasan, analisis tegasan permukaan bilah dijalankan dalam perisian simulasi unsur terhingga ANSYS.

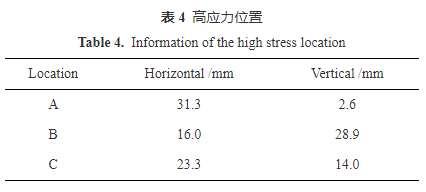

Dalam model elemen terhingga bilah, elemen C3D10 digunakan untuk pembahagian jaringan, dengan jumlah 12 035 elemen dan 48 216 nod. Mod getaran lentur tertib pertama digunakan untuk analisis simulasi unsur terhingga. Titik rujukan ialah hujung bilah tepi masuk, dan keadaan sempadan bahagian duri dipilih sebagai sokongan akar. Keputusan taburan tegasan ditunjukkan dalam FIG. 8. Dapat dilihat bahawa terdapat tiga titik aras tegasan tinggi pada bilah, titik tegasan maksimum berada di bahagian belakang bilah, dan titik tegasan yang lebih tinggi adalah berhampiran muka hujung hujung dan tepi salur masuk lembangan bilah. sebelah. Lokasi tegasan tinggi yang sepadan ditunjukkan dalam Jadual 4. Keletihan bilah I berasal dari permukaan belakang bilah, dan kawasan sumber adalah kira-kira 15 mm dari hujung hujung bilah dan 20 mm dari tepi masuk, yang pada asasnya konsisten. dengan kedudukan zon tegasan maksimum C bilah.

2. Analisis dan perbincangan

Analisis patah menunjukkan bahawa ciri retak bilah I mematuhi ciri keletihan kitaran tinggi, dan bilangan kitaran kerja mencapai 1.87×10^7 kali. Bilah yang dirawat oleh proses FHT (rawatan haba) boleh memenuhi keperluan ujian sebanyak 3×10^7 kali; Walau bagaimanapun, bilah yang dirawat dengan FHT+HIP (penekanan isostatik panas) patah selepas hanya 3×10^6 kitaran, dan sifat keplastikan dan keletihannya menurun dengan ketara.

Daun II dirawat dengan proses FHT untuk membentuk struktur bakul bersih, dan fasa acicular diedarkan dalam bijirin, yang meningkatkan kekuatan dan sifat keletihan bahan. Sebaliknya, selepas rawatan FHT+HIP, butiran bilah I tumbuh dengan ketara, dan fasa sekunder diagihkan secara berterusan pada sempadan butiran , yang membawa kepada retakan merebak dengan mudah di sepanjang sempadan butiran, sekali gus mengurangkan rintangan keletihan.

Analisis unsur terhingga menunjukkan bahawa titik tegasan maksimum bilah terletak di bahagian belakang bilah, yang konsisten dengan kedudukan kawasan sumber retak I bilah. Ini menunjukkan bahawa kawasan tegasan maksimum adalah tempat yang paling mungkin untuk retakan keletihan berlaku. Untuk pisau terawat HIP I, disebabkan oleh pertumbuhan bijian dan kewujudan fasa berterusan, rantau ini lebih terdedah kepada rekahan keletihan awal.

Keputusan menunjukkan bahawa penempaan sekunder aloi titanium selepas rawatan penuaan boleh menggalakkan sferodisasi fasa jarum dan membentuk struktur equiaaxial keadaan peralihan yang halus. Walaupun keliatan patah struktur ini lebih rendah sedikit daripada struktur bakul bersih, ia mungkin lebih sesuai untuk penempaan gelang bilah integral. Oleh itu, adalah disyorkan untuk melaraskan urutan pemprosesan dan melaksanakan penempaan sekunder selepas menekan isostatik panas untuk mengelakkan pembentukan sempadan butiran fasa berterusan yang buruk dan meningkatkan prestasi keseluruhan bilah.

3. Kesimpulan dan Cadangan

1) Selepas rawatan FHT+ HIP, sifat retakan bilah anulus integral adalah keletihan kitaran tinggi, dan retakan keletihan berasal dari zon tegasan maksimum pada permukaan belakang bilah.

2) Selepas rawatan HIP, terdapat filem berterusan dengan sempadan butiran lurus, yang secara ketara mengurangkan rintangan keletihan dan membawa kepada permulaan pramatang retakan keletihan.

3) Adalah disyorkan untuk menjalankan rawatan penempaan sekunder selepas proses penekanan isostatik panas untuk mendapatkan struktur sferoid keadaan peralihan yang halus untuk mengelakkan kesan buruk sempadan butiran fasa berterusan terhadap prestasi.